Aktorik

Im Arbeitsgebiet Aktorik stehen feinwerktechnische Direktantriebe vorzugsweise für lineare Antriebsbewegungen im Mittelpunkt. Neben elektrodynamischen Systemen bilden auch piezoelektrische Antriebe einen Arbeitsschwerpunkt.

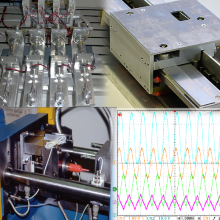

Kunststoffspritzguss

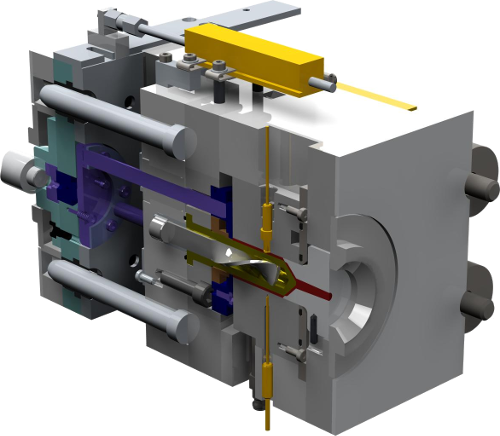

Im Arbeitsgebiet Kunststoffspritzguss steht die Abformung von Präzisionsbauteilen mit sehr feinen, genauen Strukturen durch Spritzgießen im Vordergrund. Dabei wird der Füllvorgang sowohl theoretisch simuliert als auch praktisch untersucht. Maßnahmen zur Verbesserung des Füllvorgangs, wie die dynamische Formtemperierung sowie die Erfassung von Entformungskräften, gehören als Schwerpunkte zu diesem Forschungsbereich.

Konstruktionsmethoden

Übergreifend bilden produktbezogene Konstruktionsmethoden in der Feinwerktechnik ein viertes Arbeitsgebiet. Dabei stellt das Arbeitsgebiet der Zuverlässigkeit feinwerktechnischer Antriebe den Schwerpunkt dar. Ziel ist die Vorausberechnung der Zuverlässigkeit von Systemen aus verschiedenartigsten Bestandteilen und Fachgebieten in der Entwurfsphase. Diese Arbeiten wurden unter anderem am Beispiel feinwerktechnischer Antriebe/Aktorik im Rahmen der DFG-Forschergruppe System-Zuverlässigkeit in frühen Entwicklungsphasen bearbeitet.

Dimensionierung von feinwerktechnischen Aktoren (linear & rotatorisch) mit inhärenten Eigenschaften, die eine anschließende Informationsverarbeitung möglich machen. Diese Geräte können als Aktor, aber auch als Schnittstelle zwischen Mensch und Maschine eingesetzt werden.

- Feedback und Kopplungssysteme

Digitalisierung zur Datengewinnung und Auswertung, Aktorik an der Wirkstelle, vorbeugende Wartung und Zustandsüberwachung des Systems - Integrierte Sensorik

Ansteuerung und Regelung über integrierte Sensorinformationsgewinnung (extern und intern), integrierte Wegmessung, thermische Charakterisierung - Werkstoff- und Fertigungstechnik

Werkstoffe mit Funktionsintegration (hart- / weichmagnetisch), Spulentechnologie, Präzisionsspritzguss und additive Fertigungsverfahren, Ansteuerung und Regelung über integrierte Sensorinformationsgewinnung (extern und intern)

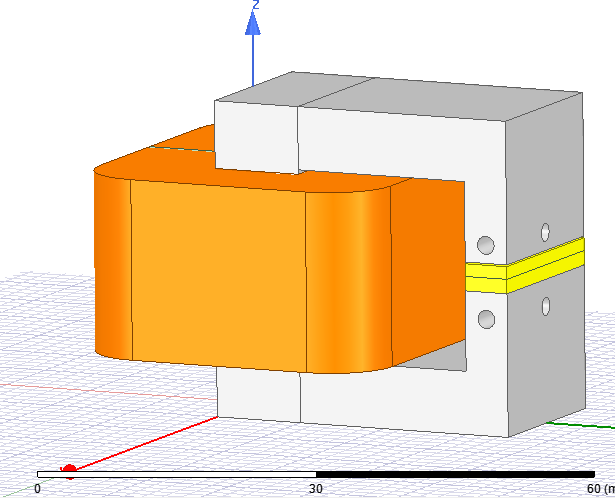

Auslegung von linearen Magnetschwebeantrieben mit variierenden Lasten. Führungskonzept und aktive Stabilisierung der Freiheitsgrade durch repulsive Magnetkräfte bzw. den Einsatz von Formgedächtnislegierungen zur Gewichtskraftkompensation.

- Schwebeantriebe mit repulsiven Magnetkräften

Antriebsauslegung mit semiaktiver Gewichtskraftkompensation, aktive & passive Stabilisierung von Achsen, Nutzung von Lorenzkräften bzw. abstoßenden Magnetkräften. - Elektromagnetischer Schwebeantriebe mit Gewichtskraftkompensation

Aktive Gewichtskraftkompensation mit magnetischen Formgedächtnislegierungen; Minimierung der Schwebeleistung durch Luftspaltvariation der Reluktanzaktoren - Regelungstechnik und Ansteuerung

Stabilisierung und Regelung der Freiheitsgrade bei veränderlichen Lasten; verlustleistungsoptimierte Aktorkonzepte

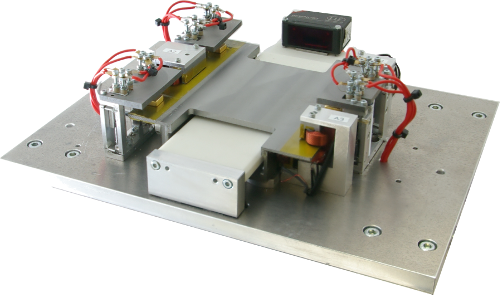

Potentiale der Leistungssteigerung von feinwerktechnischen Linearmotoren mittels aktiver und passiver Kühlung. Wärmevermeidung durch Erhöhung des Kupferfüllfaktors bzw. aktive Kühlung der Spule durch einen Fächerantrieb.

- Spulenfertigung und Design

Spulenauslegung mittels optimiertem Kupferfüllfaktor auf Basis von Leiterplattenspulen; thermische Optimierung und Designregeln; Wärmeabfuhrmechanismen optimieren / maximieren - aktiver Fächerkühler / miniaturisierter Lüfter

Spulenzwangskühlung mittels eines aktiven piezoelektrischen oder elektrodynamischen Fächers zur Leistungssteigerung des Antriebes. Konstruktion und Auslegung des Fächers

Beschreibung, Video 1, Video 2

Dimensionierung und Auslegung von piezoelektrischen multidimensionalen Antrieben für die Präzisionspositionierung. Konzeptstudien zu stehenden und mitbewegten halbkugelförmigen Resonatoren.

- FEM-Simulation der Schwingungsmoden mit Ansys® zur Ermittlung der radialen und tangentialen Auslenkungen in allen Raumrichtungen.

- Prototypaufbau und messtechnische Verifizierung der Schwingungen mittels Laser-Doppler-Vibrometer. Ansteuerung und Regelung des Antriebes und Bestimmung der möglichen Vorschubkräfte.

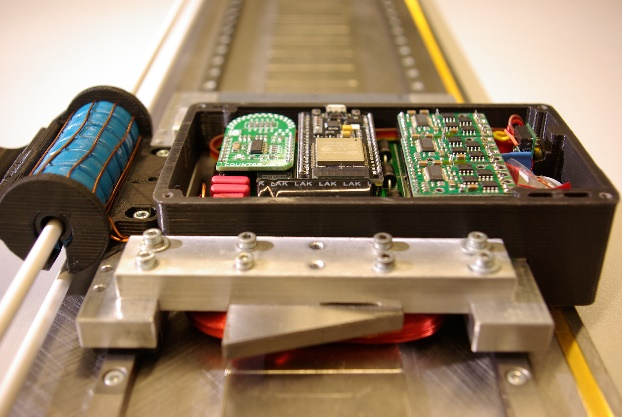

Dimensionierung der induktive Energieübertragung an Lineardirektantrieben mit bewegtem Spulensystem.

Auslegung und analytische Berechnung des Energie-übertragungssystems, bestehend aus Primär- und Sekundärspule. Optimierung hinsichtlich eines maximalen Wirkungsgrades bei der Energieübertragung.

-

Aufbau eines Übertragungssystems mit Untersuchung der Lastabhängigkeit, hinsichtlich Resonanzfrequenz und

Analyse der Auswirkungen auf den Wirkungsgrad für unterschiedliche Spannungen bei gleicher Last. -

Positionierung, Ansteuerung und Regelung des Antriebes.

Minimierung der Entformungskräfte beim Präzisionsspritzgießen durch Optimierung des Spritzgießprozesses, Werkstoffauswahl, Oberflächengüte und Beschichtung des Kern / Formnestes.

- Werkzeugauslegung und Optimierung zur Minimierung der Scherkräfte durch Aufschrumpfung auf den Kern.

- Werkzeugauslegung und Optimierung zur Minimierung der adhäsiven Klebekräfte an den Formnestoberflächen.

- Rechnerische Modellierung über FEM-Simulation des Entformungsvorganges.

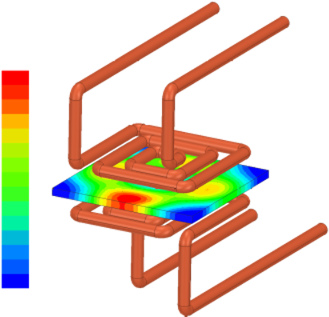

Induktive variotherme Formnesttemperierung mit extern / intern angeordneten Induktoren. Effiziente Erwärmung und Abkühlung des Werkzeuges zur Verkürzung der Zykluszeiten durch gezielte Führung der Wirbelströme und Wärmeausbreitung.

- Induktorauslegung und Simulation des magnetischen Feldes und der erzeugten Wirbelströme im elektrisch leitfähigen Material. Gekoppelte thermisch- / magnetische FEM-Berechnung.

- Werkzeugkonstruktion mit gezielter Positionierung des Induktors und Führung der Wirbelströme & Wärmeverteilung über Beschichtungen und Luftspalte.